国际腐蚀领域TOP期刊《Corrosion Science》发表我院关于析出相对718合金应力腐蚀裂纹萌生作用机制的最新研究成果

反应堆结构材料的可靠服役性能是核电站安全运行的基石,直接关系到整个反应堆系统的安全性、可靠性及服役寿命。Alloy 718作为一种沉淀强化型镍基合金,凭借其高强度、优异的抗辐照肿胀性能和耐腐蚀性能,被广泛用于压水堆燃料组件中的高应力部件。然而,过去几十年来,多起由Alloy 718应力腐蚀开裂所导致的定位格架弹簧失效事件被陆续报道,对反应堆的安全稳定运行构成持续威胁。材料性能的退化或失效往往与其初始微观组织密切相关。Alloy 718的微观组织对热处理工艺极为敏感,商用材料中通常包含γ″(Ni₃Nb)、γ′(Ni₃(Al,Ti))、δ(Ni₃Nb)以及MX相(如Ti(C,N)与(Nb,Ti)C)等多种析出相。尽管δ相、γ″相和MX相等析出相对Alloy 718应力腐蚀开裂的不利影响已得到广泛认知,然而其背后的微观机理仍存在争议。

近日,我院检测中心张志明研究员与中国科学院金属研究所相关团队通过慢应变速率拉伸试验研究了析出相如何促进718合金应力腐蚀开裂的萌生,系统阐述了δ相、γ″相和MX相在模拟一回路水环境中诱发应力腐蚀开裂的不同作用机制。相关研究成果以“Microstructural origins of SCC initiation in Alloy 718: The roles of δ, γ″ twin-boundary complexes, and MX interfaces”为题发表在腐蚀领域权威期刊《Corrosion Science》上。

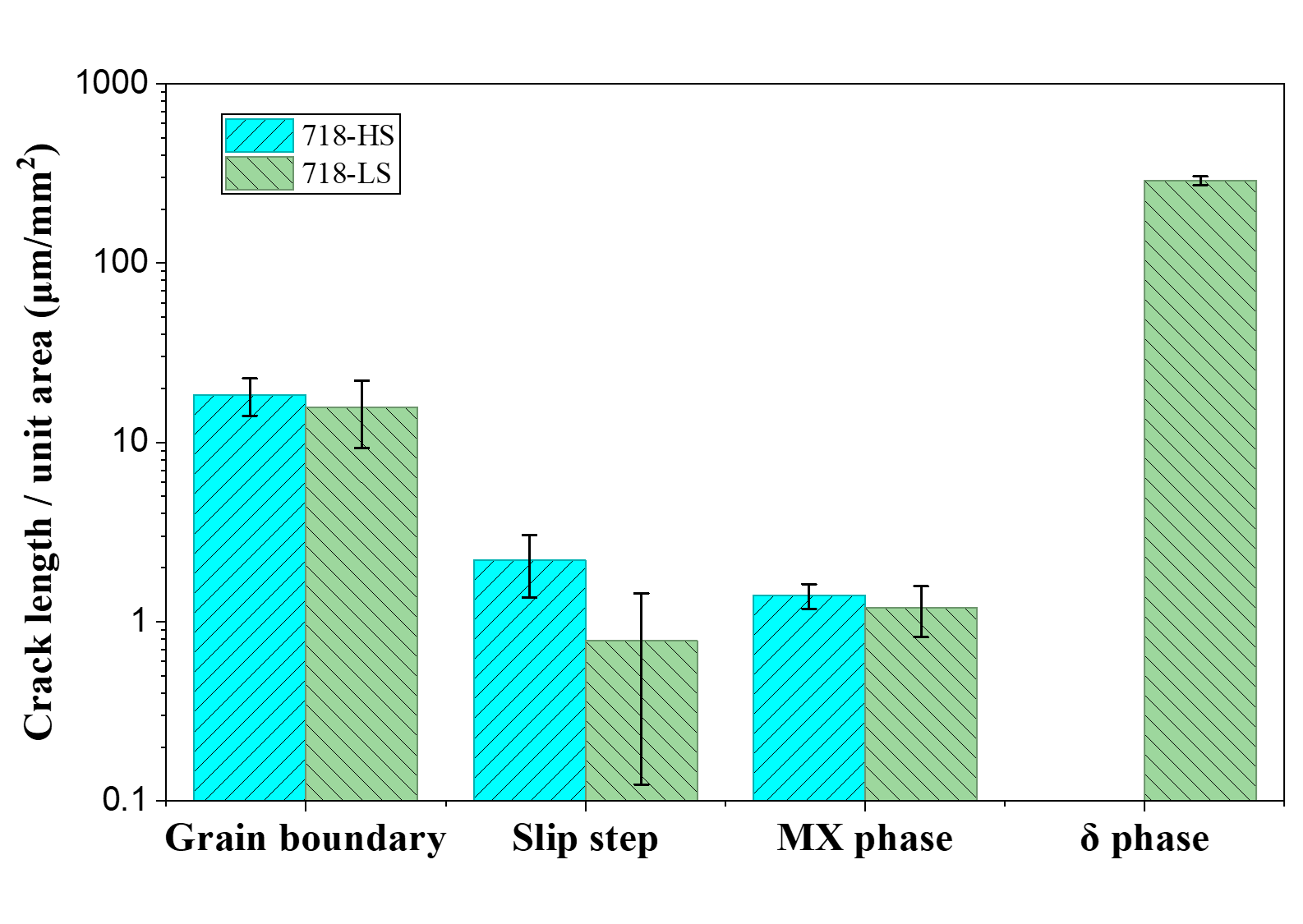

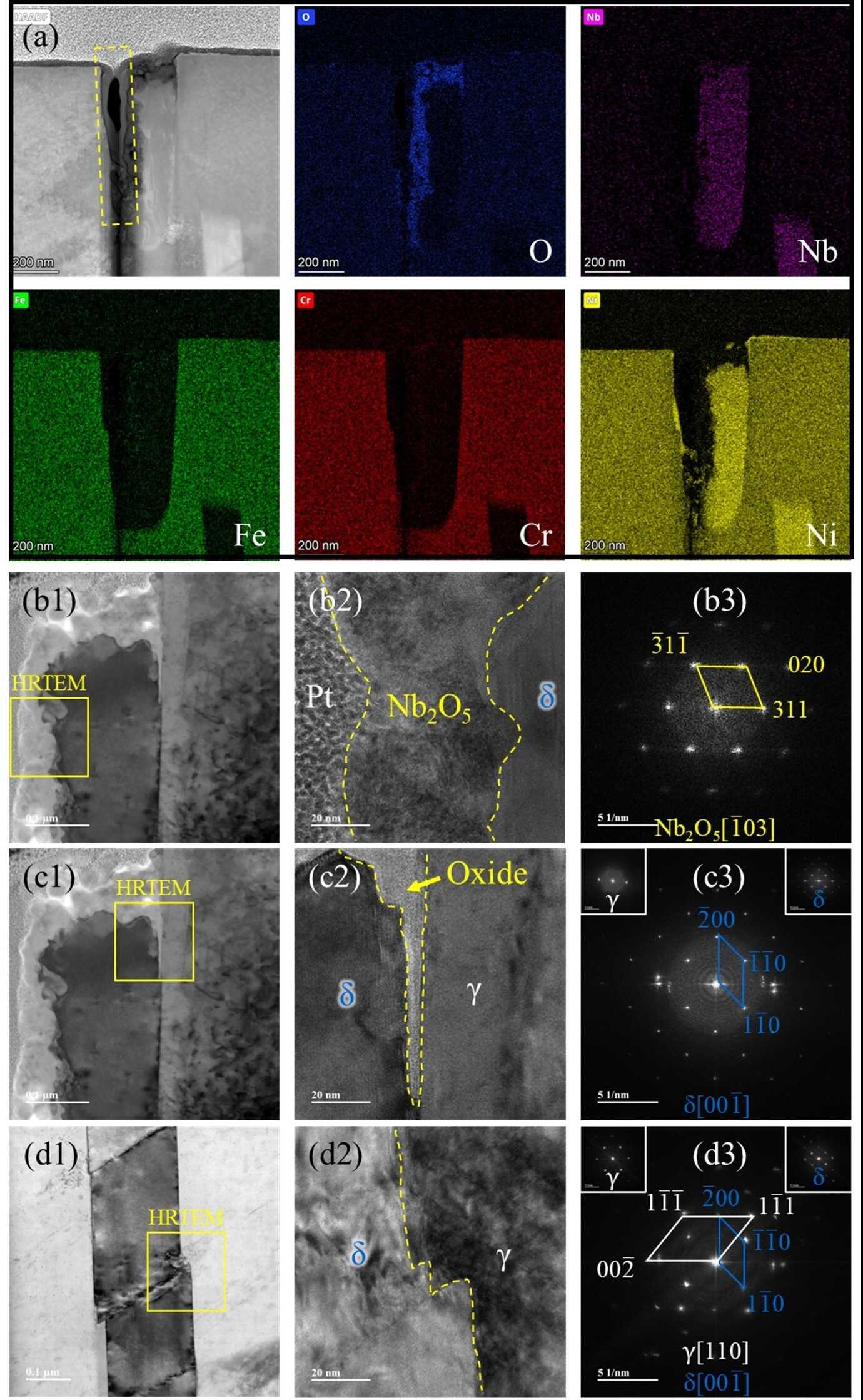

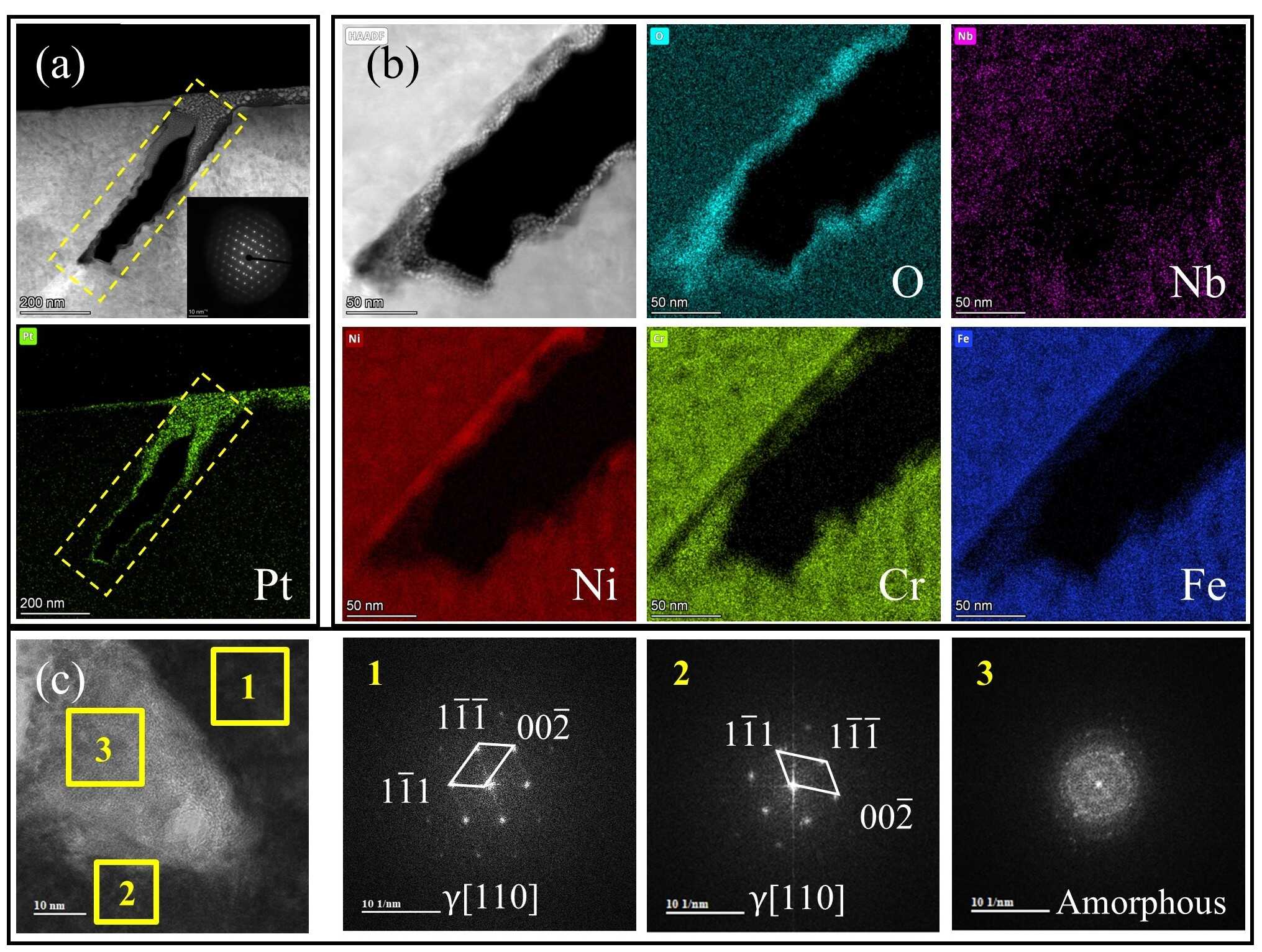

在模拟压水堆一回路水环境中,含δ相的718-LS合金表现出比无δ相的718-HS合金显著更高的应力腐蚀开裂(SCC)萌生敏感性(图1)。在实验环境下,δ相发生优先氧化生成无保护性的Nb2O5,且在δ相/基体界面处的氧化过程尤为迅速。未氧化的δ相能够通过位错剪切与基体保持协调变形,而氧化作用会将界面转变为脆性的“δ/氧化物/基体”三层结构,破坏变形协调性,引起应力集中,最终导致氧化物/基体界面破裂并诱发裂纹(图2)。尽管一般认为共格Σ3孪晶界具备良好的SCC抗力,但位于孪晶界处的V形γ″析出相会形成类δ相的堆垛结构,从而削弱共格Σ3{111}孪晶界固有的抗SCC能力,使其成为裂纹优先萌生的位置(图3)。MX颗粒作为材料中固有的裂纹敏感点,其萌生无需腐蚀环境参与。即使在315°C的氩气环境中,MX相/基体界面也会因应变集中而发生开裂,表明该过程的萌生机制主要受力学因素主导(图4)。

图1. 模拟一回路溶液中SSRT测试后718合金各特征区域单位面积裂纹长度

图2. 模拟一回路溶液中SSRT测试后718-LS合金中δ相/基体界面裂纹的TEM表征

图3. 模拟一回路溶液中SSRT测试后718-HS合金孪晶界处裂纹的TEM表征

图4. 315℃氩气中SSRT测试后718-HS(a)和718-HS(b) 的表面形貌观察

文中显微机构表征及相关测试数据由广东腐蚀科学与技术创新研究院的超高分辨场发射扫描电子显微镜 Verios 5(Fig4,Fig6,Fig12),原位透射电子显微镜 Talos F200X(Fig5,Fig9~Fig11)提供。

防腐院检测中心,超高分辨场发射扫描电子显微镜Verios 5

防腐院检测中心,聚焦离子束电子束双束显微镜Helios 5 UX DualBeam

防腐院检测中心,原位透射电子显微镜 Talos F200X

防腐院检测中心,TI980 台式纳米压痕仪

官方微信

官方微信